中国科大LZACO:5兆帕改写固态电池游戏规则,万亿市场新篇章

中国科大马骋团队的LZACO材料,以5兆帕超低压、超低成本和高兼容性,破解了固态电池“不可能三角”,预示万亿市场新篇章即将开启。

|  |  |

中国科大LZACO:5兆帕改写固态电池游戏规则,万亿市场新篇章

全固态电池的“圣杯”:梦想与三大“超级大锁”

想象一下,一款电动汽车拥有800公里续航,仅需10分钟即可充满电,更重要的是,电池本身像石头一样坚硬安全,彻底消除了爆炸的风险。这听起来似乎有些遥远,但对于无数电池工程师而言,这正是他们毕生追求的“圣杯”——全固态锂电池。它承诺了前所未有的高能量密度和无可挑剔的安全性。

然而,这扇通往未来的大门,在过去的几十年里,一直被三把“超级大锁”牢牢禁锢。

第一把锁是**“弹性疲劳”。在传统液态电池中,电极材料在充放电过程中会像呼吸一样膨胀和收缩。液态电解液能够完美地浸润电极,确保电荷的顺畅传输。然而,在全固态电池中,坚硬的固体电解质无法与电极的形变同步,导致电极与电解质之间产生微小缝隙**。这些缝隙会中断离子传导,使电池电阻飙升,容量迅速衰减,甚至诱发可怕的锂枝晶生长,最终刺穿电解质,导致电池短路失效。

传统的固体电解质无法与电极“同呼吸”,就像一座无法随潮汐涨落的桥梁,最终导致路径断裂。

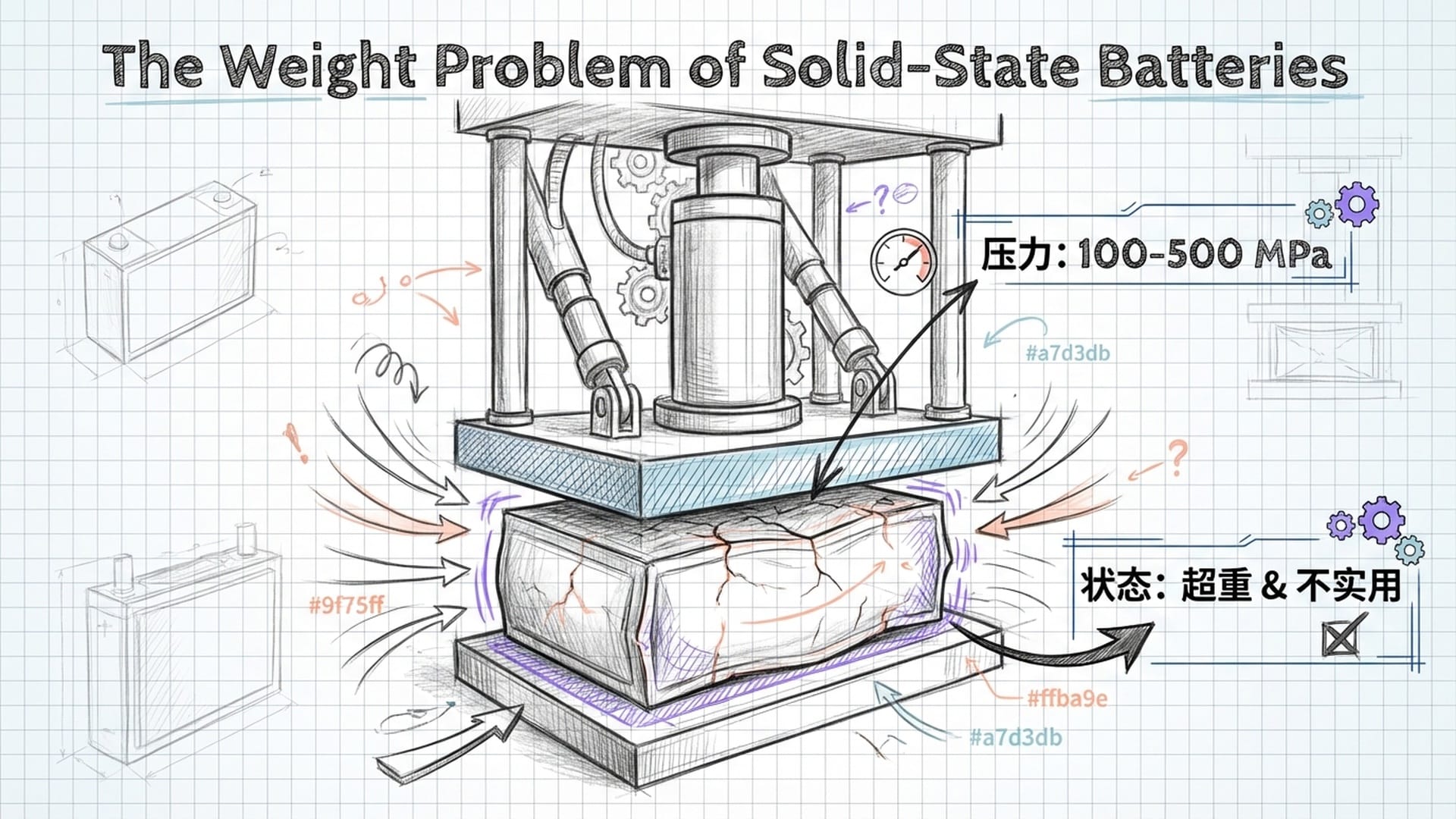

为了解决这一问题,科学家们曾尝试一种“暴力美学”:施加巨大的外部压力,将电池紧密压实,阻止缝隙产生。这种压力通常高达几十甚至几百兆帕。

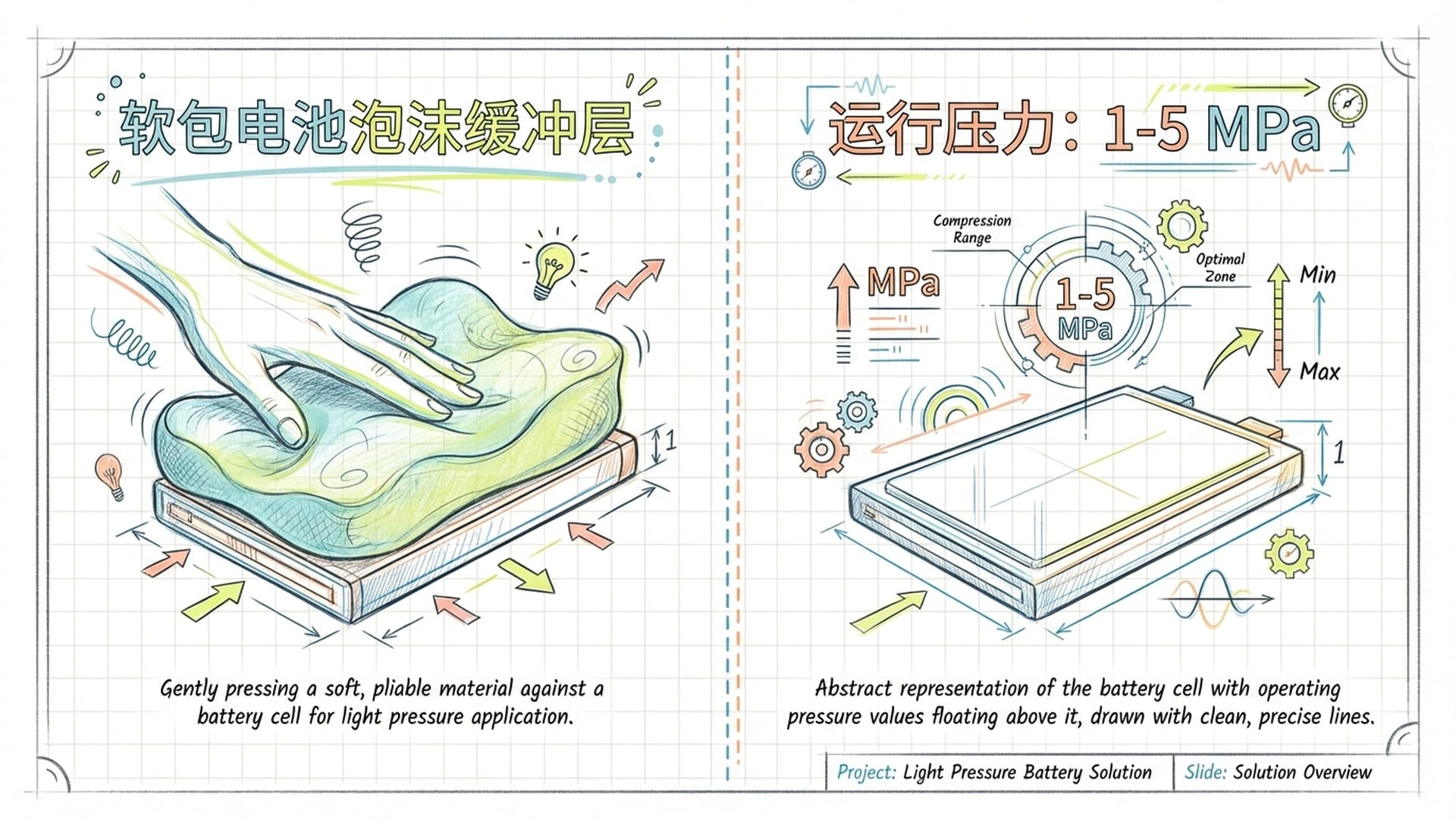

这就引出了第二把锁——“体重暴增”。几十到几百兆帕意味着每平方厘米要承受几十到几百公斤的重量!这样的电池包需要极其坚固厚重的夹紧结构来承受如此巨大的压力。这些额外的结构件将大幅增加电池包的整体重量,甚至抵消全固态电池在电芯层面带来的能量密度优势。实验室中的液压机或许可行,但电动汽车绝不能拖着这样沉重的负担上路。行业普遍认为,将运行压力降至1到5兆帕是实现商业化的关键,因为这正是普通软包电池模组中泡沫缓冲层就能提供的轻量级压力。

第三把锁,也是最现实的一把,是**“成本地狱”。为了追求某些性能,研究不得不依赖昂贵的材料**(如硫化物)或稀有金属,甚至需要高温烧结等复杂工艺。这些因素使得全固态电池的成本居高不下,难以与现有液态锂电池竞争。即使技术再先进,成本过高也只能使其止步于实验室,成为科学家的“玩物”。

这三把物理、力学和经济上的瓶颈构成了全固态电池的**“不可能三角”**,使其在过去几十年里始终停留在“圣杯”的传说阶段。

中国科大的“万能钥匙”:LZACO的诞生

然而,一场来自中国的科学突破,宛如一道闪电,划破了漫长的黑夜。

2024年1月8日,中国科学技术大学马骋教授团队在《自然·通讯》(Nature Communications)上发表了一篇震动全球电池界的论文。他们成功研发出一种全新的氧氯化物固态电解质——锂锆铝氯氧(Li-Zr-Al-Cl-O),简称LZACO。

LZACO的出现,不仅仅是一个简单的性能提升,它是一次对整个固态电池材料设计范式的根本性重构。它就像一把“万能钥匙”,一举打开了全固态电池长期面临的三把“超级大锁”!

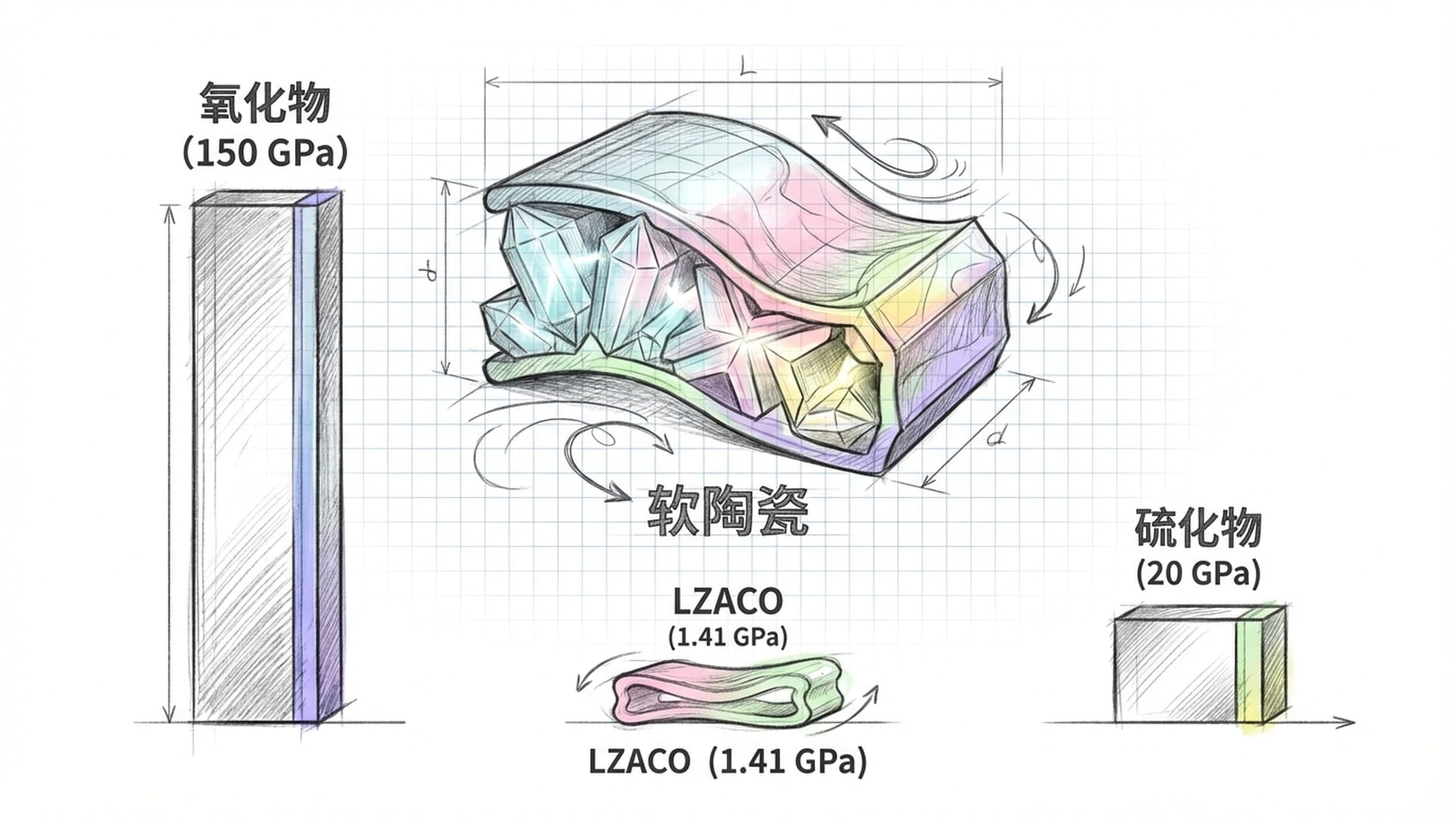

首先,LZACO彻底破解了**“弹性疲劳”和“体重暴增”这两把锁。它展现出一种极其独特的力学特性,被形象地称为“软陶瓷”。其杨氏模量仅为1.41 GPa**。作为对比,传统硫化物电解质的杨氏模量超过20 GPa,而氧化物陶瓷更是高达150 GPa以上!这意味着LZACO的刚度还不到硫化物的十分之一,氧化物的百分之一。它像橡皮泥一样柔软,却又能像陶瓷一样导电。

正是这种**“柔软”,造就了奇迹。LZACO材料在仅仅5兆帕的外部压力下,就能实现电极与电解质之间的致密接触**,并维持电池长时间稳定循环。5兆帕的压力,正是普通软包电池模组中缓冲泡沫就能提供的压力。这意味着全固态电池终于可以告别笨重的液压夹具,直接适配现有的电池包物理架构,变得轻盈高效。这彻底解决了困扰行业几十年的物理和力学难题。

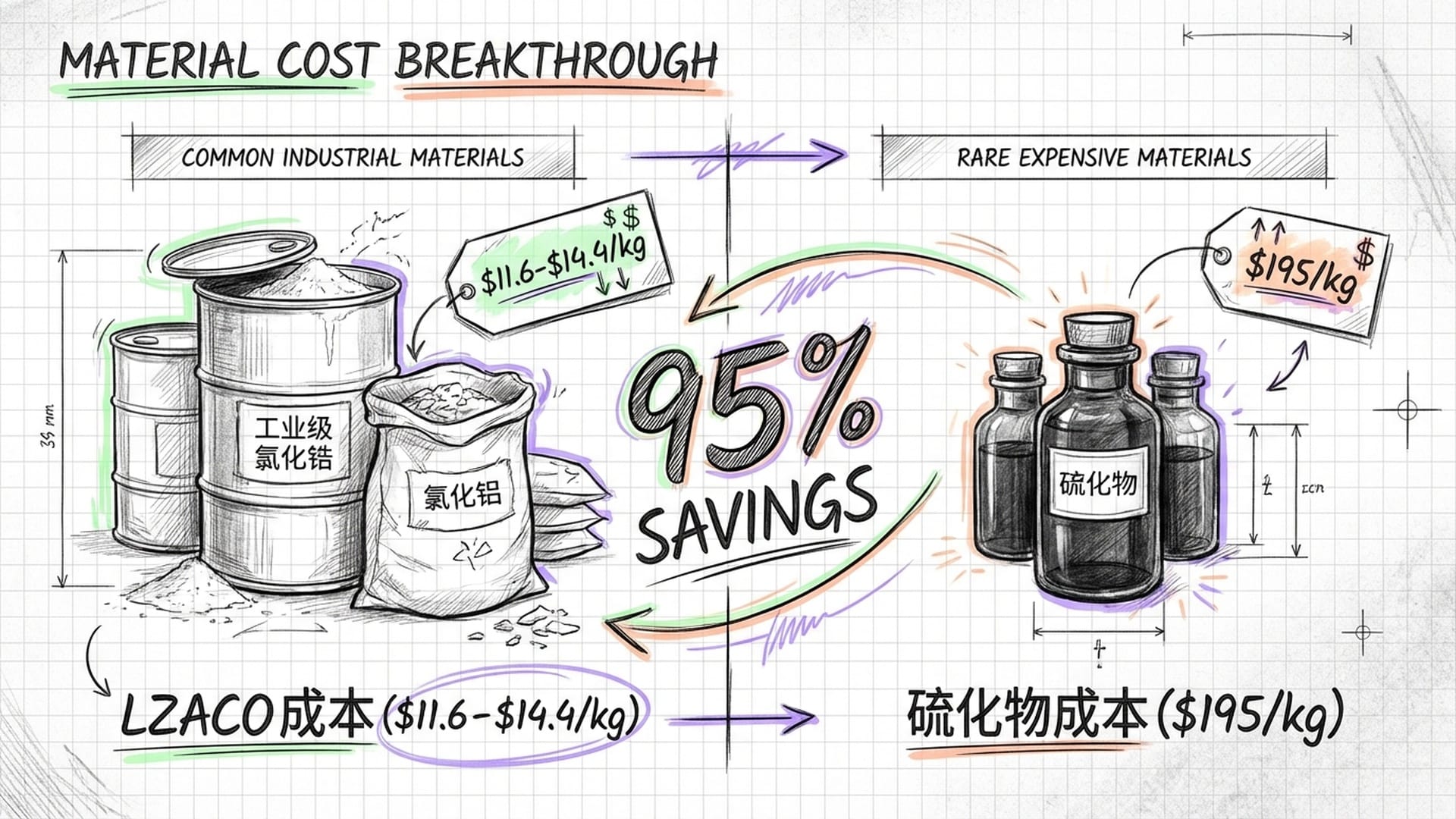

其次,LZACO直接劈开了**“成本地狱”这把锁。马骋团队放弃了昂贵的硫化锂和稀有金属,转而选用廉价的工业级氯化锆和氯化铝作为原材料。氯化锆广泛用于生产海绵锆和陶瓷釉料,全球产能巨大;氯化铝更是石油化工的常用催化剂,价格低廉。根据团队核算,LZACO的原材料成本每公斤仅需11.6到14.4美元**!

这与主流硫化物电解质每公斤超过195美元的价格形成鲜明对比,LZACO的成本仅为其5%到8%!更重要的是,它远低于美国能源部设定的50美元/千克的商业化阈值。这首次让固态电解质在成本上具备了与液态电解液正面竞争的能力,使其不再是“奢侈品”,而是普通人都能负担得起的**“平替”**。

最后,LZACO还顺势解决了产业链的兼容性问题。作为一种无机粉末材料,LZACO不仅离子电导率高,其独特的“软”特性使其能够完美兼容干法卷对卷生产工艺。这意味着电池制造商无需彻底推倒重建现有的液态电池生产线,只需进行部分升级改造,即可利用现有设备生产全固态电池。这极大地降低了技术转型的资本支出和门槛,让全固态电池的规模化生产变得触手可及。

LZACO的出现,不仅是科学上的突破,更是全固态电池从“科学幻想”迈向“工业现实”的标志性转折点。它正在重写电池技术的认知,甚至可能重塑整个新能源产业版图。

“软陶瓷”的奇迹:LZACO的化学与力学奥秘

LZACO之所以能实现这些突破,离不开其精妙的化学组分设计。其化学式为1.4Li2O-0.75ZrCl4-0.25AlCl3。

首先是锆(Zr)骨架的选用。锆基卤化物本身具备优异的化学稳定性和耐高压特性,且锆元素在地壳中储量丰富,成本远低于稀有金属。然而,纯锆基氯化物的离子电导率不够高,晶体结构也过于坚硬。

关键在于铝(Al)的引入。Al³⁺半径小,掺杂进入晶格后,不仅能调节锂离子的传输通道,更重要的是,它改变了材料的相变行为,有助于形成高导电性的非晶相或引入大量晶界缺陷,如同为锂离子打开了一条条**“快速通道”**,大大降低了迁移阻力。

此外,研究团队巧妙地结合了**氧(O)和氯(Cl)这两种阴离子,构建了独特的“氧氯化物”**结构。氯离子半径大、极化率高,削弱了锂离子与晶格骨架的结合力,使锂离子更易“跳跃”,从而保证了高离子电导率。而氧离子的引入则增强了晶格的局部结合力,提高了材料的热稳定性和化学稳定性。

正是这种独特的化学组成,如同一个精巧的“乐高”组合,最终构建出了一种刚柔并济的LZACO“软陶瓷”材料。

LZACO能实现5兆帕的低压运行,其核心在于其仅1.41 GPa的杨氏模量和0.22 GPa的硬度。这种极致的“软”使得LZACO粉末在受压时表现出类似橡皮泥或聚合物的塑性变形能力。它不像传统陶瓷那样一压即碎,而是像按压软糖一样,能发生形变并填充所有空间。

当电池在5兆帕的压力下运行时:

- LZACO颗粒能够发生塑性流动,自动填补电极颗粒膨胀收缩留下的微米级空隙,实现电极与电解质的完美贴合,即“电池呼吸,LZACO也跟着呼吸”。

- 其柔软性还能天然消散电极与电解质界面上的局部应力,防止应力集中导致的裂纹扩散,从而从根本上杜绝了枝晶的产生。

- 研究还表明,在相对较低的压制条件下,LZACO就能达到94.2%的相对密度,远高于同等压力下的硫化物或氯化物,有助于生产致密、均匀的电解质层。

正是这种独特的力学顺应性,这种**“软陶瓷”**的奇迹,使全固态电池首次在无需重型加压装置的情况下,也能实现稳定的长循环,彻底颠覆了传统认知。

颠覆性成本与工艺:LZACO的商业化前景

技术再好,若无经济性,也只能是空中楼阁。LZACO在成本上的颠覆,才是其真正能改变世界的关键。

LZACO的原材料主要包括氢氧化锂、氯化锂、氯化锆和氯化铝。其中:

- 氯化锆是LZACO最主要的金属源,锆并非稀有金属,是广泛应用于工业的金属,全球产能巨大,供应链成熟稳定,价格低廉。

- 氯化铝更是地壳中丰度最高的金属之一,无水氯化铝作为石油化工常用催化剂,价格极为低廉,通常每公斤只有几美元。

- 锂盐的成本波动与其他锂电池共性,不构成LZACO的相对劣势。

LZACO巧妙避开了昂贵且麻烦的硫化锂。硫化锂制备困难,对水汽敏感且会产生有毒的硫化氢,导致高性能硫化物电解质成本普遍超过195美元/公斤。而LZACO的原材料成本仅为11.6到14.4美元/公斤,是硫化物电解质的5%到8%,并远低于业界公认的50美元/千克商业化“红线”。这意味着固态电解质在电池物料清单中不再是“奢侈品”,完全具备与传统液态电解液和隔膜系统正面竞争的价格优势。

这种成本优势不仅体现在材料本身,更在于其规避了对铟、钪等稀有资源的依赖,大大增强了供应链的抗风险能力,具有重要的地缘政治意义。

仅仅有廉价材料还不够,制造过程的复杂性也会推高最终价格。LZACO的另一大优势在于其对干法制造工艺的天然适配性。

传统湿法工艺需将所有材料溶于溶剂中,形成浆料涂布后烘干并回收溶剂,这过程耗费巨大,烘箱和溶剂回收系统可占电池工厂近40%的能耗和30%的占地面积。对于硫化物固态电池,湿法工艺更是灾难,因为硫化物会与许多溶剂反应,且涂布后需高压辊压以消除溶剂挥发留下的孔隙。

LZACO的独特“软”特性使其成为干法卷对卷工艺的理想选择。该工艺无需溶剂,直接将LZACO粉末、正极材料和少量粘结剂混合,送入高压辊压机。在辊轮的剪切力和压力下,柔软的LZACO颗粒在常温下发生塑性变形,如“胶水”般将正极颗粒牢牢粘结,形成致密、柔韧、无溶剂残留的自支撑膜。

此过程彻底省去了昂贵耗能的烘箱和NMP回收系统。LZACO本身的可压缩性还能使干法制备的电极密度更高,进一步提升电池的体积能量密度。这意味着LZACO可以直接利用现有锂电工厂经过微调的辊压设备进行生产,极大地降低了全固态电池产线的建设门槛和投资回收期。它不再是需要从头开始的全新技术,而是可以快速迭代升级的现有技术。

LZACO的性能验证与未来展望

中国科大团队不仅合成了LZACO材料,还在全电池体系中进行了严格验证:

- LZACO的室温离子电导率达到

2.55 mS cm⁻¹,虽略低于顶级硫化物,但已远超聚合物电解质和许多实用化氧化物体系。若电解质层足够薄(干法工艺可实现),此电导率完全可支持电动汽车所需的快速充放电倍率。 - 在正负极兼容性方面,团队使用高镍三元正极进行测试。氧氯化物具有较宽的电化学窗口,LZACO在高电压下表现稳定,能支持高能量密度正极的循环,且不发生严重副反应,优于在高压下易被氧化的硫化物。

- 最令人激动的是,LZACO与金属锂负极展现出令人惊讶的稳定循环,这暗示它可能在锂表面自发形成了一层既能导离子又能绝缘电子的钝化层,或其独特的非晶结构抑制了副反应。

所有这些优异性能,都是在仅仅5兆帕的外部压力下实现的!这充分证明了LZACO的力学顺应性,成功克服了充放电过程中的体积膨胀与收缩,维持了“原子级”的界面接触,杜绝了电阻飙升或枝晶穿刺。

LZACO的出现,可能标志着全固态电池技术路线图的一次重大修正。它提供了继硫化物和聚合物之外的**“第三条道路”:卤氧体系**。这一体系集无机陶瓷的高电导率、聚合物的加工柔性以及大宗工业化学品的低廉成本于一身。

这很可能会促使那些原本押注硫化物或聚合物技术路线的车企和电池公司重新调整研发重心,向氧氯化物这一路线靠拢。全固态电池的商业化落地,可能比我们预期的要快得多。

未来展望:

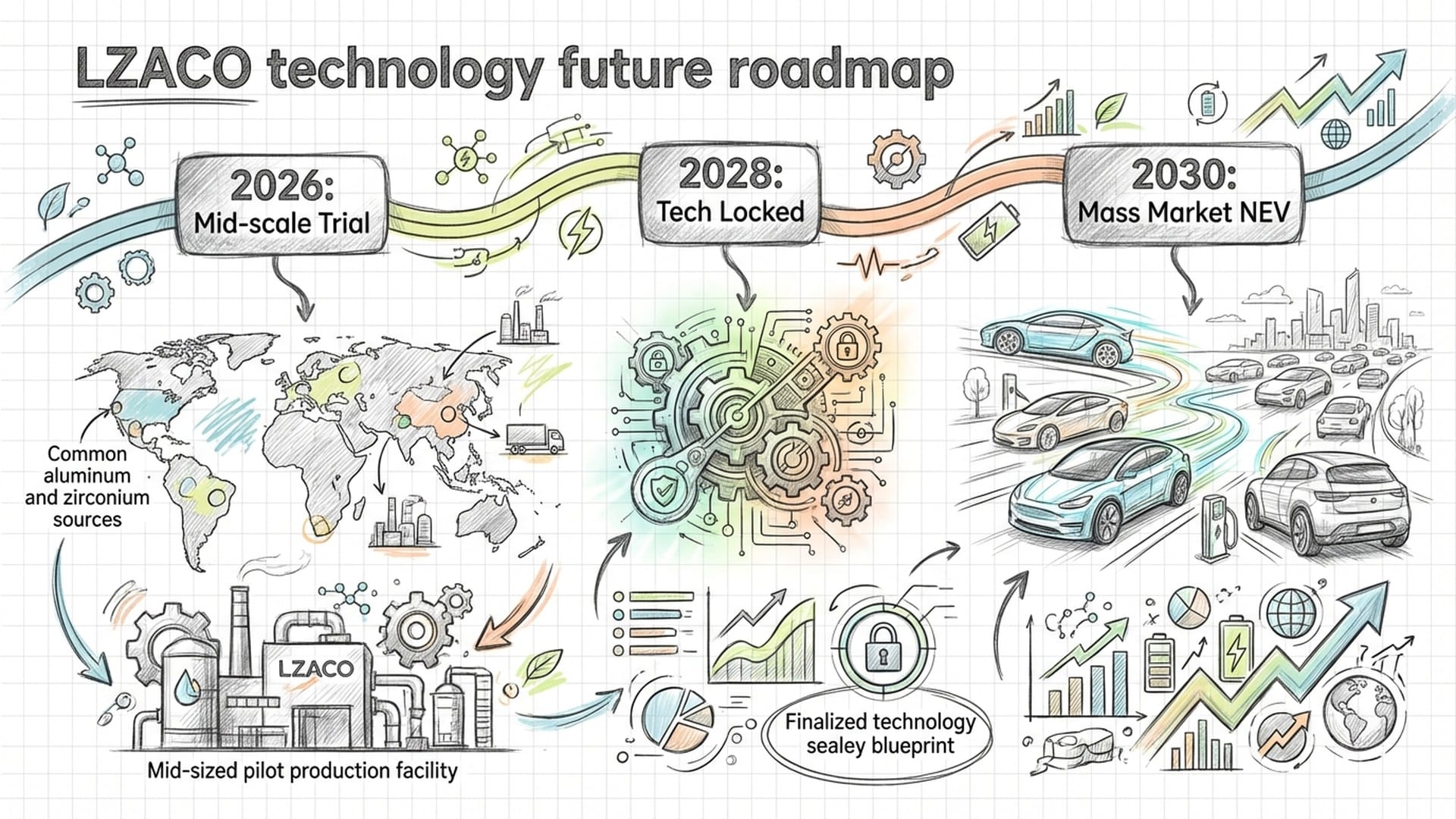

- 2026-2027年:有望看到LZACO更大规模的中试。原材料易得且工艺兼容干法,百公斤级材料中试和兆瓦时(MWh)级别电池试制有望在短时间内完成。

- 2028-2030年:随着工艺参数的锁定,首批搭载LZACO电解质的全固态电池很可能进入高端消费电子产品,或率先在先锋电动车型上亮相。由于无需极高压力的电池包设计,整车集成难度也将大大降低。

我们必须保持审慎。尽管LZACO优点众多,但氯化物对水分依然敏感,电池制造仍需在超低露点的干燥房中进行。此外,5兆帕下的数百次循环固然可喜,但汽车应用需要上千次甚至两千次以上的循环寿命,并需在极端温度下表现稳定。这些都需要更长周期的测试数据来支持。

然而,无论如何,中国科学技术大学马骋教授团队开发的LZACO材料,它不仅仅是一项学术突破,更是对全固态电池产业化路径的一次精准“纠偏”。通过在材料基因层面的精巧设计,LZACO成功地将无机固态电解质的高离子传输能力,与软物质的可塑性、力学变形能力融为一体,从而将全固态电池的运行压力,从工程上根本不可接受的数百兆帕,直接降低到了实际可用的5兆帕。同时,依托锆、铝这些廉价的工业化学品供应链,它的成本直降到传统硫化物的5%左右,直接击穿了商业化的成本底线。

这种“低压、低成本、高兼容”的材料方案,为全固态电池扫清了从实验室迈向千兆瓦时(GWh)级别量产制造的关键障碍。 如果说,过去所有的固态电池研究,我们都是在茫茫人海中寻找“更好的材料”,那么LZACO的问世,则是在明确宣告:我们可能已经找到了**“正确的材料”**!

随着干法工艺的进一步成熟,搭载LZACO技术的固态电池,有望在未来短短几年内,彻底重塑全球能源存储的竞争格局。

|  |  |